Air Assist en Grabadoras Láser: Mejor Corte y Menos Quemado

Guía completa sobre el Air Assist en grabadoras láser: cómo funciona, qué presión necesitas, cómo mejora el corte, qué compresores elegir y cómo solucionar problemas comunes. Explicación técnica y práctica basada en experiencia real.

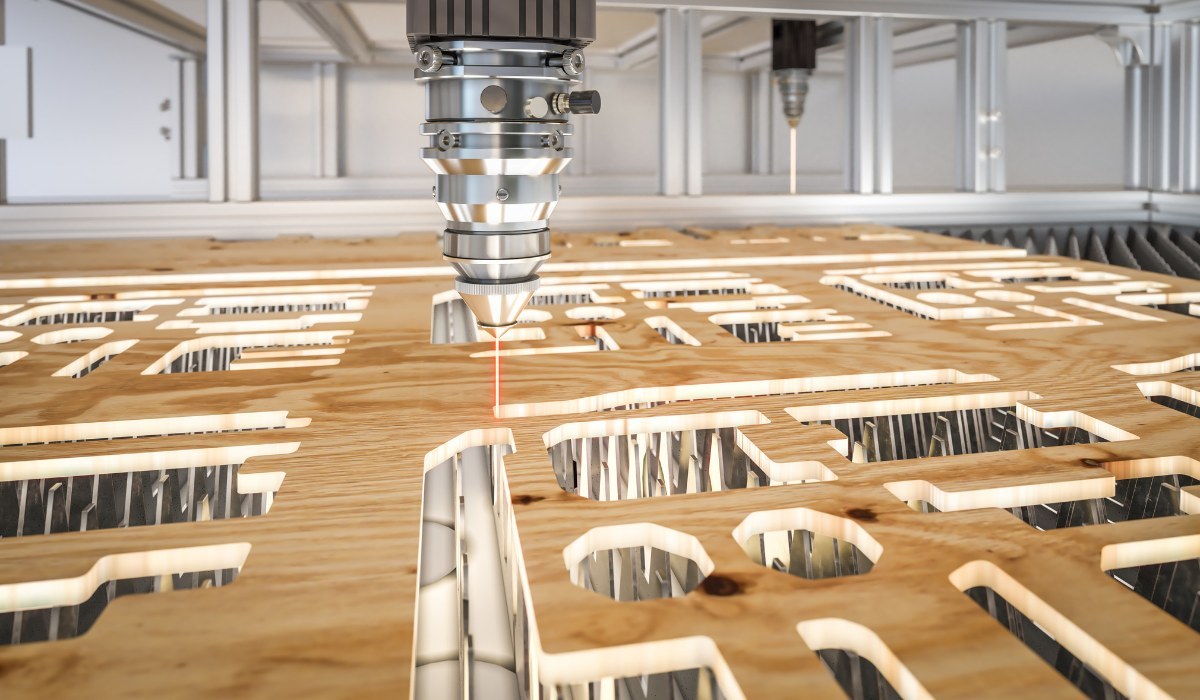

El air assist es uno de los accesorios más determinantes para mejorar la calidad y seguridad en el corte y grabado láser. Consiste en dirigir un flujo de aire comprimido justo en la zona de impacto del haz, expulsando humo y residuos, reduciendo quemados y evitando llamas. Aunque a veces se subestima, cambia por completo el comportamiento de una máquina de diodo o CO₂.

Los servicios técnicos lo describen como “una corriente de aire concentrada entre el haz y el material, soplando de forma continua mientras se corta o graba”. Esa simplicidad mecánica tiene efectos enormes en rendimiento, limpieza y durabilidad del equipo.

1. Qué es el Air Assist y cómo funciona

El sistema suele componerse de:

- Un compresor (pistón silencioso, airbrush, membrana, etc.).

- Mangueras y regulador de presión/caudal.

- Una boquilla situada cerca del punto de corte-grabado.

El flujo de aire cumple funciones esenciales:

- Expulsar humo y residuos de la ranura, evitando que el haz interactúe con partículas en suspensión.

- Disipar calor en la zona de impacto, reduciendo carbonización y quemados.

- Reducir el riesgo de llama en materiales combustibles.

- Proteger la lente al mantener el hollín alejado del conjunto óptico.

En equipos modernos, puede integrarse de serie, controlarse con solenoide desde LightBurn o incluso disponer de doble etapa (flujo bajo para grabado y alto para corte).

2. Efectos en corte, limpieza y seguridad

2.1. Mejora real del corte

Un flujo estable de aire evita que el humo regrese al punto de impacto y permite que el láser corte sobre material limpio. Los resultados típicos son:

- Cortes más limpios, menor quemado y menos bordes carbonizados.

- Mayor velocidad efectiva de corte con igual potencia.

- Mayor consistencia en materiales que producen resina o polvo (MDF, contrachapado, cuero).

2.2. Pieza más limpia y ópticas protegidas

El aire arrastra hollín y vapores antes de que se depositen sobre el material o la lente, reduciendo la suciedad acumulada y mejorando la calidad general del trabajo.

En acrílico, un ajuste adecuado disminuye las gotas fundidas y mejora la transparencia del borde. En grabado fino, conviene reducir el aire para evitar que el flujo genere sombras o arrastre humo sobre la superficie.

2.3. Seguridad contra llamas

El air assist reduce drásticamente el riesgo de combustión sostenida en madera, cartón y textiles al dispersar brasas y evitar puntos calientes. Además, mantener la lente limpia reduce el riesgo de refracciones anómalas y calentamiento excesivo.

3. Cuánta presión y caudal necesitas

La presión se mide en psi/bar y el caudal en L/min o CFM. Para máquinas domésticas, existen rangos razonablemente estandarizados.

3.1. Rangos típicos para grabado

- Diodo (5–10 W): 0–5 psi, 10–15 L/min.

- CO₂ ligero: 5–10 psi, caudal moderado.

Objetivo: evitar que el humo alcance la lente sin alterar el acabado del grabado.

3.2. Corte en madera fina, MDF o cuero

- Diodo 5–10 W: 5–10 psi, 20–30 L/min.

- Diodo 20–40 W: 10–20 psi, máximo caudal del kit.

- CO₂ 40–60 W: 10–20 psi, 50–80 L/min.

En acrílico opaco, algunos usuarios prefieren 5–7 psi para evitar exceso de enfriamiento que afecte el acabado.

3.3. Trabajos más exigentes

- CO₂ 60–100 W: 20–30 psi en cortes gruesos.

En máquinas domésticas, más presión no siempre implica mejor resultado: un flujo excesivo puede disipar demasiado calor e impedir la vaporización eficiente.

4. Mejores tipos de compresor para Air Assist

4.1. Bombas específicas para láser

Kits como los de xTool o Sculpfun ofrecen caudales de 20–30 L/min, instalación simple y ruido contenido. Son la opción más cómoda para diodo.

4.2. Compresores tipo airbrush / pistón silencioso

Muy recomendados para quien desea control preciso de presión y estabilidad en trabajos largos. Suelen incluir depósito, regulador y trampa de humedad.

4.3. Bombas electromagnéticas (ACO)

Comunes en CO₂ económicos: ofrecen gran caudal, aunque con menos control y mayor ruido.

4.4. Criterios técnicos para elegir

- Oil-free: imprescindible para evitar aerosoles que ensucien la lente.

- Caudal adecuado: 20–30 L/min (diodo), 50–80 L/min (CO₂ ligero).

- Regulador de presión accesible.

- Trampa de humedad para evitar condensación.

- Nivel de ruido compatible con el espacio de trabajo.

- Control automático mediante solenoide, ideal para alternar entre grabado y corte.

5. Configuraciones recomendadas por potencia

5.1. Diodo 5–10 W

- Grabado: 0–5 psi, 10–15 L/min.

- Corte fino: 5–10 psi, 20–30 L/min.

5.2. Diodo 20–40 W

- Grabado profundo: 5–10 psi.

- Corte 3–6 mm: 10–20 psi, máximo caudal.

5.3. CO₂ 40–60 W

- Grabado: 5–10 psi.

- Corte estándar: 10–20 psi.

- Materiales gruesos: 20–30 psi.

5.4. Doble etapa (flujo bajo + flujo alto)

Muchos equipos permiten definir dos modos:

- Stage 1: 5–10 psi para grabado y trabajos delicados.

- Stage 2: 15–25 psi para corte y zonas con riesgo de llama.

6. Problemas típicos y cómo solucionarlos

6.1. Sigue quemando aunque hay air assist

- Compresor insuficiente o presión real baja.

- Boquilla obstruida o mal alineada.

Solución: comprobar fugas, limpiar boquilla y medir presión durante el trabajo.

6.2. Manchas de humo en la pieza

- Flujo insuficiente o mal orientado.

- El aire empuja el humo sobre el material.

Solución: reorientar boquilla o ajustar presión.

6.3. El flujo ha bajado repentinamente

- Filtros obstruidos.

- Membranas desgastadas en bombas pequeñas.

- Solenoide parcialmente bloqueado.

Solución: revisar flujo desconectado, limpiar filtros, comprobar fugas.

6.4. Las piezas se mueven por exceso de aire

Reducir presión, sobre todo con piezas pequeñas o ligeras.

6.5. Humedad o “aceite” en el aire

Causas: compresores lubricados o condensación en la línea. Solución: usar compresor oil-free, instalar trampa de humedad y purgar depósito.

Conclusión

El air assist no es un accesorio menor: marca la diferencia en calidad, velocidad de trabajo y seguridad. Ajustar bien presión y caudal, elegir un compresor adecuado y mantener limpio el sistema garantiza cortes más limpios, menos quemados y una máquina más duradera. Con un flujo bien calibrado y un control por etapas, cualquier equipo —diodo o CO₂— puede trabajar con resultados notablemente superiores.

Sobre María García

Ingeniera y estudiante con más de 10 años de experiencia en grabado láser. Mi hobby y pasión es grabar todo tipo de cosas con el laser y regalárselas a familiares y amigos

Otros artículos relacionados

Guía Maestra de LightBurn: Configuración, Capas y Trucos de Experto

Deja de pelear con el software y empieza a producir. Aprende a configurar tu máquina, dominar los modos de corte y grabado, y utilizar herramientas avanzadas como la cámara y el trazado de imágenes.

Archivos para Corte Láser: Los Mejores Sitios para Descargar Vectores (Gratis y de Pago)

Deja de perder tiempo arreglando diseños. Lista curada de los mejores repositorios de SVG y DXF, consejos sobre licencias y cómo verificar archivos antes de cortar.

Cómo Iniciar un Negocio de Grabado Láser: De Hobby a Rentabilidad

Guía estratégica para monetizar tu láser: elección de nichos rentables, cálculo real de costes, fijación de precios y requisitos legales para emprender con éxito.